世界知名铝酸盐水泥制造商通过CMMS提升老厂维修管理

凯诺斯铝酸盐技术有限公司是制作高性能浇注料用铝酸盐结合剂的世界主导厂商,具有近百年的生产历史。优异的工业化生产实现了高品质和高稳定性的系列产品。其前身为拉法基铝酸盐有限公司,现隶属于法国益瑞石集团。

凯诺斯(中国)铝酸盐技术有限公司在天津、郑州和贵阳共拥有三家特种铝酸盐水泥工厂。近十年来,由于环保标准的提高及政府对安全检查的日趋严格,凯诺斯(中国)总部管理层对工厂的精细化管理提出了更高的要求。随着各厂产能的扩大,设备逐步老化导致维护成本迅速提高、设备可靠性持续下滑。凯诺斯管理层前瞻性地提出需要建立一套维护信息系统来管控全部维护工作。

沙文工厂由凯诺斯集团收购,并更名为贵阳嘉耐特种铝酸盐有限公司。由于设备的高负荷运行和传统的管理模式,设备的可靠性问题日益明显。主要集中在以下几个方面:

1. 设备台账信息不完整,且没有将设备按关键度划分。标准操作程序(SOP)仅针对所有大型设备。总体而言在设备的预防性维护方面非常低效。

2. 虽然仓库中的备件种类及库存数量都留有电子文档,但数据及时性、准确性较差。其中一些需要较长交付时间和较高成本的关键备件在需要时往往无法提供。

3. 维护团队工作负荷利用不均衡。与各类设备维护工作相关的人力计划较差。

4. 缺乏报修及维护工作记录的管理。工厂通过纸质工单来记录工作,并在之后使用excel电子文档进行统计,但数据往往偏差、滞后,无法体现真实情况。录入工作量大。

5. 缺乏数据的有效支持,使管理决策变得困难:不同部门收集的数据之间存在差异,财务数据与仓库和维护部门的记录存在偏差。由于这种较低的数据精度,管理层只能依靠其做出非常宽泛的管理决策。

2. 虽然仓库中的备件种类及库存数量都留有电子文档,但数据及时性、准确性较差。其中一些需要较长交付时间和较高成本的关键备件在需要时往往无法提供。

3. 维护团队工作负荷利用不均衡。与各类设备维护工作相关的人力计划较差。

4. 缺乏报修及维护工作记录的管理。工厂通过纸质工单来记录工作,并在之后使用excel电子文档进行统计,但数据往往偏差、滞后,无法体现真实情况。录入工作量大。

5. 缺乏数据的有效支持,使管理决策变得困难:不同部门收集的数据之间存在差异,财务数据与仓库和维护部门的记录存在偏差。由于这种较低的数据精度,管理层只能依靠其做出非常宽泛的管理决策。

在仔细考量工厂情况、进行广泛研究及比较众多备选解决方案后,凯诺斯决定采用喜科的Coswin来部署其CMMS系统:通过使用Coswin来实现凯诺斯总部的标准化要求,以改善沙文工厂的设备管理。

成立于2004的喜科,是率先在行业内提出“智慧运维”理念的先驱。凭借“移动智能,人与未来”这一核心思想,喜科已在移动互联网工业解决方案应用领域拥有成熟的系列解决方案。凭借对有“中国特色”的维护工作的长期经验,喜科已开发出一套将维护管理咨询与信息化工具相结合的创新型互联网方案来满足业主的运营管理需求。

喜科在对凯诺斯的需求及工厂实际情况进行评估之后,项目于2017年10月正式启动,并为其提供了内部培训。2个月后,CMMS系统正式上线,并于12月投入使用。

沙文工厂所有的基础数据信息都记录存档在Coswin系统中。包括设备层次结构(包含分类、区域、关键度等多个分析维度)、备件清单(既可以主动定义关联各种设备;也可根据备件消耗自动关联)、原始维护指导、设备“必须”及“禁止”执行的措施。设备信息的电子化最大程度地避免了设备信息遗失及对工作经验的过分依赖。

编码系统和完整CMMS系统的架构完全符合凯诺斯定义的“通用语言”,允许在所有工厂之间轻松进行基准测试和信息共享:设备类型,分类和关键性在所有工厂中统一。 同时,工作分类和关键绩效指标(如纠正性维护和预防性维护完成率)在全球采用相同的标准,以便在执行基准时保持一致性。

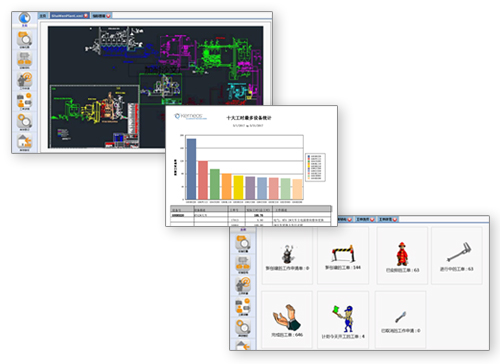

为最大可能确保CMMS系统对于生产维护人员的简单易用,系统采用全图形化的用户界面展示工厂的平面图,保障了从工作申请直至工单完成都能清晰地记录在图形化系统中。此外,包括工作中的初步故障诊断及最后的根源分析都以代码化的方式保存在系统中,易于进行数据分析;维修经理及工厂领导能轻易地从报表中得知在一段时间内何种设备的何种故障发生的次数最多。

秉承防火优于救火的理念,凯诺斯所有的关键设备(例如水泥磨、窑炉等)全都预先设定了预防性工作指导,包含了设备全部周、月、年度的保养标准操作程序。机械及电气计划员每月只要手动排定计划后同生产核实情况,最后即可酌情下达计划至工单。全部工作按指导定义安排给相应的员工,当然维修主管或维修经理亦可按需调整平衡员工的工作负荷。

凯诺斯中国区维修经理胡先生这样评价道:

“沙文工厂Coswin项目的成功上线使用证明,只要管理团队不满于现状、有一颗进取的心,哪怕是条件较差、按传统模式管理多年的老厂,也可以通过公司内外经验丰富的维护专家的支持与管理、以及本地维修团队的坚决执行和及时准确的数据维护,最终从CMMS的改进项目中受益。

我们非常满意与喜科的长期合作,感谢凯诺斯-喜科联合团队所有成员的出色团队合作,并期待在喜科售后支持的帮助下,可以为凯诺斯Coswin系统的应用提供持续改进。”