泰国戴瑞米克迈向世界维护水平

泰国戴瑞米克巴真府工厂

成立至今已有85年历史的戴瑞米克公司,是世界领先的铅酸蓄电池制造商,在创新技术、研发和市场占有率方面一直处于领先地位。其总部位于美国北卡罗来纳州的夏洛特市,目前,戴瑞米克所提供的高性能聚乙烯蓄隔板在全球拥有超过50%的市场份额。泰国戴瑞米克位于曼谷的巴真府,是亚洲最大且最先进的聚乙烯电池隔膜板制造工厂。该厂于2000年投产(第一条生产线当时是沿用了老厂的设备),近几年随着业务增长,陆续增加了几条新的生产线。

由于工厂设备日渐老化,日常的维护工作负荷高,设备停车等事故频繁,已经对生产造成了极大影响。而工厂现存的、传统的维护工具和IT方案已无力解决这些棘手的问题。为了更好地迎合公司的业务增长目标,泰国戴瑞米克在2015年启动了“世界级维护项目”,并选择喜科为其进行维护评估服务,以此制定一项有效的改进计划方案。

维护评估服务

2015年11月,喜科的两位专家前往巴真府工厂,进行了为期一周的维护评估服务。结果表明,工厂可改进的空间很大。根据“ISO 55000资产管理标准”,喜科专家为工厂制定了一套多步骤的改进方案,并以云CMMS系统和维护指导服务为方案提供支撑。以在2018年工厂设备正常运行率达到97%为目标,项目在得到美国总部的批准后,于2016年3月正式启动。

Coswin 8i在云端的部署

泰国戴瑞米克选择了灵活的Coswin 8i解决方案来辅助改进项目的执行,即通过按年租赁软件许可证的形式,用户直接访问和使用托管在喜科云服务器上的Coswin 8i系统。同时,由喜科来全权负责服务器的网络、操作系统、数据备份和其他日常的管理工作。无需在硬件上进行任何投入,工厂可以全身心地投入到实际的维护管理改进中。

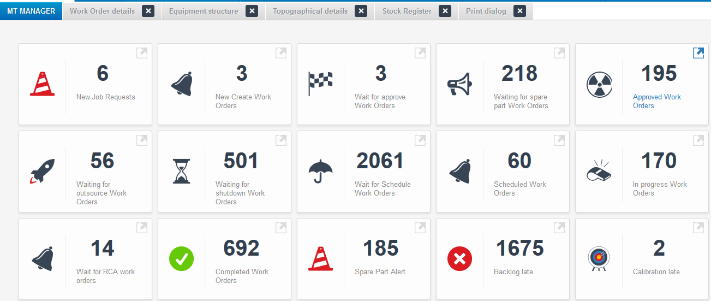

项目中,戴瑞米克将使用Coswin 8i的全部功能,并侧重于构建资产数据库、组织预防性和纠正性维护、库存管理(包括可维修备件)、KPI和报表等关键因素,以此形成完整的改进闭环。喜科一直强调,喜科所提供的维护改进服务,不只是单一的管理软件,而是包括实施、咨询在内的一整套解决方案。所有的服务均由喜科位于上海的维护和CMMS专家团队来执行。

重建资产数据库

项目的第一阶段是要为工厂建立一条结构化的设备数据库,并规范和统一所有的设备代码。而在戴瑞米克之前的CMMS项目中,这一关键实施要素却没有得到落实。根据喜科的实施方法论和工作优先级,喜科为客户制定了清晰的数据采集任务计划。在工厂维护团队不辞辛劳地努力下,利用Coswin自带的强大的数据迁移工具,在3个月内,工厂技术数据库整理完毕并成功上传至系统,标志着Coswin系统顺利上线,为整个项目的成功打下了坚实的基础。

调整PM/CM工作比率

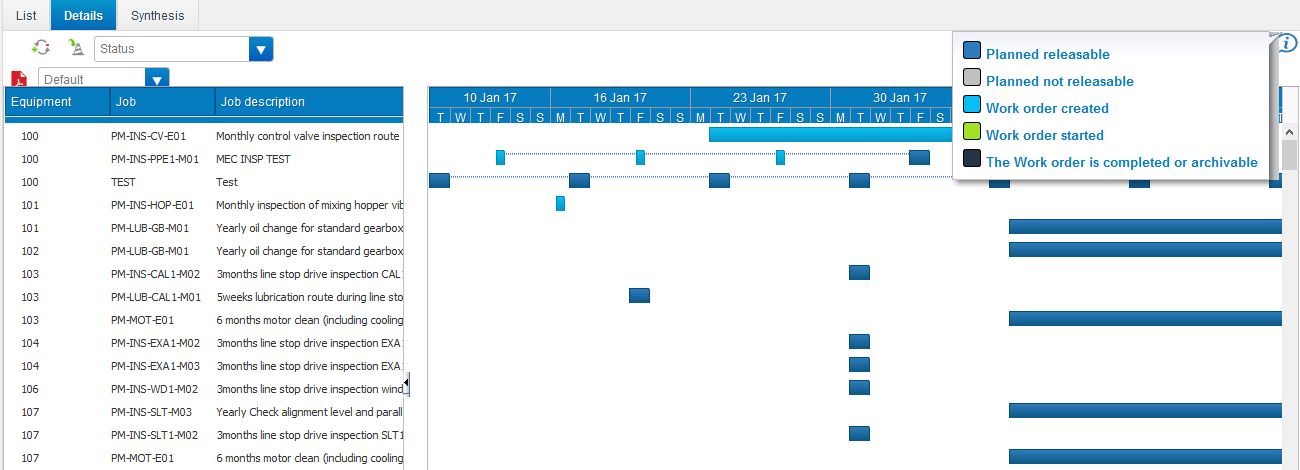

为了达成工厂正常运行率这一目标,项目的另一关键点,就是要提升预防性维护(PM)与纠正性维护(CM)之比。凭借着贯穿项目全过程的数据采集工作,工厂轻松获取了既定的预防性维护工作指导。而通过Coswin,系统可以帮助用户一次性自动制定未来几个月的预防性维护工作计划,并有效地记录执行情况。因此,工厂的预防性维护工单在半年内大幅增加,从原来的一年几百张,增长到4,500张。在系统上线后的一年里,工厂的PM/CM之比显著提升,设备正常运行时间得到改善。

代办工作管理

人力资源不分配均衡是戴瑞米克工厂管理团队面临的重要问题。在此之前,维护团队每天利用早会的机会,当天分派工作任务。而当时,大量的救火式纠正性维修工作不但让工作难以调度,而且团队本身也无法抽身去开展更多的维护改进工作。

在Coswin投入使用后,PM/CM之比得到了大幅度改善,而且以前在工作中无法顾及的细节问题也可以在系统中进行管理。其中,最能凸显Coswin使用价值,就是利用系统进行预防性维护大修的计划和安排:所有与大修有关的工作活动均可以导出到Excel表格里,并附以详细的计划措施,以便不同部门(技术团队、供应商)间的协同作业。

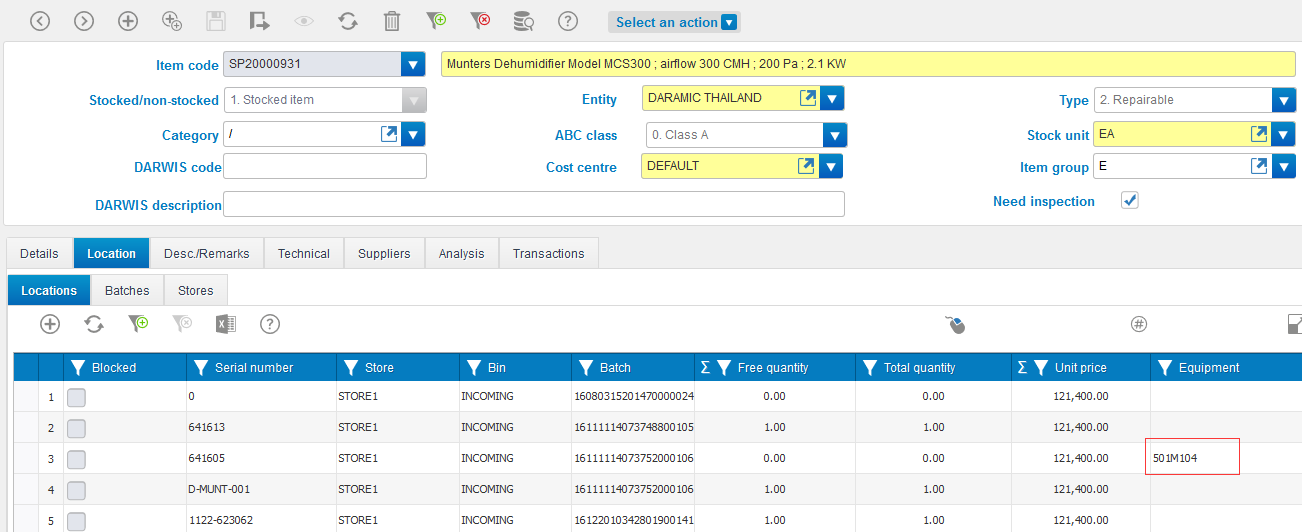

消耗品和可维修品的管理

最初,戴瑞米克的库存是在自己独立的ERP系统中进行管理的,并不属于Coswin的项目范围。然而,随着新需求的出现,喜科便对传统的管理模式进行了科学化的调整。

在原ERP系统中管理的与维修相关的消耗品、可维修品和直接采购的备品备件现都在Coswin中直接处理,如可维修品在仓库、生产线、维修车间、外送维修间的移动,现在系统中利用独立的编号,可直接追溯其状态和历史。

KPI和报表

喜科为戴瑞米克安装了基于欧标EN 15341维修关键绩效指标的管理报表和KPI,以便管理团队可以监管日常的工作进程、总结设备问题并系统地改进工厂可靠性。这也是工厂历史上第一次,将设备故障(由生产团队在ERP中进行记录)与维护工单(由维护团队在Coswin中进行记录)直接联系挂钩了起来,而且所有设备故障的原因均有科学的解释,以及原因分析(包括症状、故障、原因、措施)。

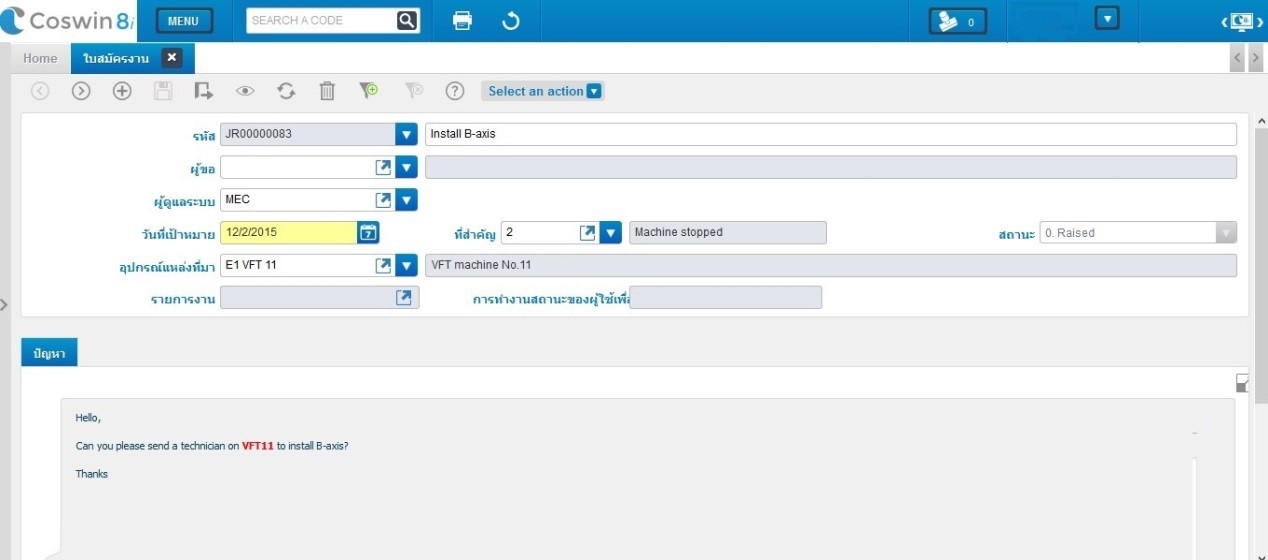

泰语界面

该项目的主要用户还是使用Coswin 8i传统的英语界面进行日常操作,但利用系统自带的翻译工具,用户自己创建了更易于理解和推广的泰语界面,从而可以让更多相关用户可以自己来创建工作申请和工单。

项目收益

Coswin 8i系统于2016年5月在该厂投入运营,意味着全新的维护管理模式随之启动,团队所有成员根据系统流程重新进行业务培训。在整个项目中,工厂的总经理、技术经理和维护经理起到了很好的带头作用,参与了关键会议和决策的制定,让项目本身能促进工厂业务发展的需求。

在上线后的几个月内,工厂维护团队开展了数次持续的改进闭环行动,尽管在执行过程中遇到了许多技术难题,但在团队坚忍不拔的意志品质下,工厂运行的可靠性在不断提升。

泰国戴瑞米克的工厂总经理JB Lestrade先生说道:

“通过一年的时间,戴瑞米克已达成了项目第一年制定的绩效目标,即工厂可靠性的改进。团队加班时间显著降低,以往积压的工单终于有了管理办法,而且我们对下一步的持续改进有了更清晰的目标,以及实现目标的行动方案。”

工厂维护经理Weerachai Hudakorn先生又补充道:

“喜科团队出色地完成了此次项目,为我们提供了全面的技术支持和战略建议。此外,我还要感谢喜科售后团队的大力配合和良好的互动,在系统上线后,只要遇到问题,他们都能耐心地为我们提供指导和解决方案。”