通过EMM与bluebee®电子巡检系统实现宝钢气体工厂维护管理全面信息化

宝钢气体的EMM团队荣获由宝钢科技协会颁发的“2016年突出贡献奖”。

作者:宝钢气体运行总监——严伟

宝钢气体是中国领先的工业气体制造商,隶属于宝钢金属,是宝钢集团旗下全资子公司。宝钢气体有空分、包装气、氢气、合成气、清洁能源五大战略业务格局,具备完整的技术与研发、销售与物流、整体建设与项目运营的专业能力。

继2017年8月29日,宝钢气体EMM系统(详见案例:卓越管理,持续改善——宝钢气体卓越运行管理系统(EMM)上线运行)正式投入使用后,公司又成功将bluebee®电子巡检系统投用上线,两者结合用于管理工厂的维护和可靠性的活动,为贯彻闭环管理和精益管理提供强有力的支持,此项目为工厂维护信息化建设翻开了新的篇章。

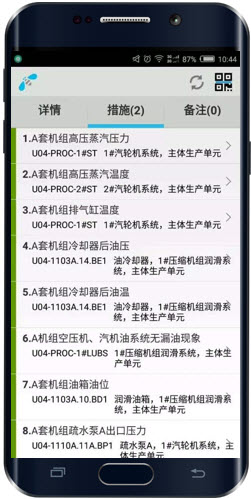

为确保工厂安全稳定运行及为客户提供优质的服务,宝钢气体在管理模式和日常工作中将设备可靠性和维护工作融为一体,通过使用EMM系统及bluebee®电子巡检系统来实现目标。由于核心模式清晰地定义了审批机制,故各厂制定的预防性维护计划及巡检任务需要由总部审核后导入系统。EMM系统将会自动安排工单至运行人员的bluebee®移动端指导其巡检工作,方便其发现问题并及时记录文字、照片或录音等信息汇报现场情况。同时,工艺主管在其EMM指示器中将收到报修并审批。另外,公司在工艺及维护办公室悬挂有实时看板大屏幕,使得所有在办公室的人员及时了解现场情况并及时派遣合适人员排除故障。

宝钢气体在喜科维护咨询方法论的协助下,定制开发了一系列有特色的维护模块。其一,是MOC变更管理模块。该模块便于工厂在技改前提交完整的安全和技术方案,经总部各专业专家审核后方可创建工单执行,因此使得工厂在工艺技改上做出的方案都受控。它能评估所有设备部位可能发生的问题,并列出控制方案。同时,在每次维修完成后,工程师将进行设备诊断(在工单反馈中选择设备部位的症状、原因和解决方案)。基于以上数据,各厂可靠性工程师将定期对比设备FMEA预案和实际设备部位故障诊断,从实践中改进FMEA预案的有效性。通过在EMM系统不断积累故障数据,使得工程师能更准确地判断故障原因,更快地采取对症方案快速维修设备。

在EMM系统上线交付后,可靠性团队根据使用情况继续向喜科项目团队提出一些新需求,不过得益于Coswin系统的灵活配置功能,避免了对源代码开发的麻烦,节约不少人力和物力,深受团队的青睐。在系统上线一年期间,宝钢气体通过自身项目团队将系统推广到4个工厂,每个工厂对于系统界面布局及限制条件等皆有不同的想法。公司总部对这些建议进行汇总,并筛选出有共性的合理建议后,在EMM系统中直接调整(例如:报修岗位直接选取登陆用户,而报修人可手动填写以满足代人报修的场景)。

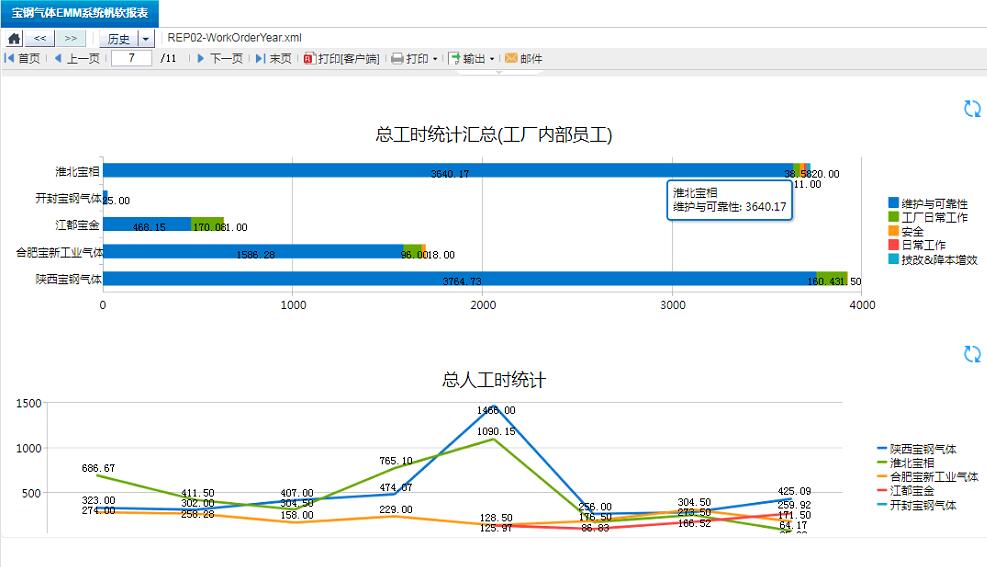

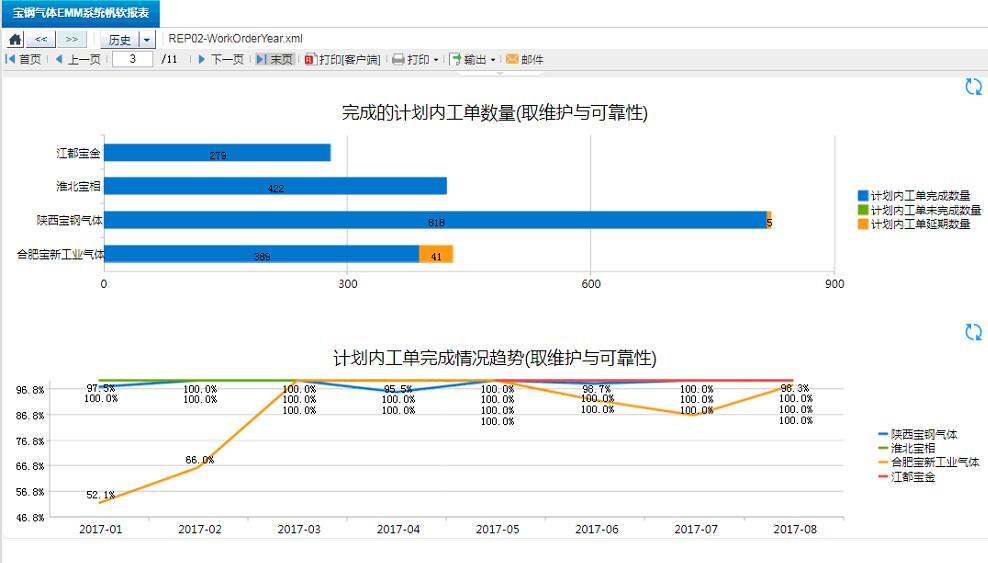

除了在系统中全方位管理维护工作的执行,EMM系统的另一大亮点,则是使用标准报表总结当月维护工作,从不同维度分析设备、工单、人工时等数据。关键性指标在系统中的展示一目了然,帮助工厂管理层直观地了解工厂设备的维修维护情况,例如,报表会展示工厂前十大维修最多的设备、花费人工时最多的区域和工厂平均故障恢复时间等。另一方面,总部管理层可将更宏观层面的数据做横向对比,例如可查看5个工厂的报修工单完成率、巡检措施完成率、预防性计划按时完成率等。工厂和总部不仅可以主动去查询报表,还可按用户角色定期收到报表简报。诸如,工厂班组将收到昨天超过安全范围的测点列表和现场主观判断严重的巡检点,总部领导会收到各个工厂昨日工作完成情况的指标汇总等。

历经了一年的前期调研、系统配置、调试等筹备工作,宝钢气体电子巡检系统在陕西宝钢气体工厂成功上线。从EMM系统到电子巡检系统的实施,全面替代了落后的纸质化低效率工作,消除信息孤岛,实现了工厂设备管理全面信息化。

双方团队在宝钢气体举办bluebee®上线仪式