维护对于低成本制造业的重要性

本文曾于2012年发表在《KUNSHAN CONNECTION》杂志上。

有中国特色的维护

对于国内制造型企业而言,维护一直是一个被忽视的话题。正所谓是爹不疼娘不爱,管理层内部会相互推诿对于维护工作的监管职责。在追求产业升级、管理升级的时代,在“绿色科技”、“精益制造”大行其道之时,人们却低估了维护与这些前沿理念之间,甚至与整个企业可持续发展之间的联系。

而在同时,由于缺乏适当的维护及设计缺漏所引起的人生伤害事故却频频见诸媒体,引起社会哗然。由上海大学主导的“2010中国维护调查”表明,因缺乏维护所导致的额外财产损失是直接维护成本的10倍!由此可见,维护对于整个国民生产都有着举足轻重的影响。

因为成本压力,传统的救火式维修工作形态造成了设施设备在投产后便会出现故障频率增加、过早老化的现象。这一单纯的、一味追求削减维护成本的做法其实在国内制造业十分常见,一些原本应该在早期发现的设计缺陷迟迟得不到有效地解决,直接导致了工厂非计划成本的一再增加。此外,“有中国特色的维护”的另一个侧面还反应了国内维护行业对于优秀的管理和技能(维护专业毕业兼顾多学科背景)人员的缺失,以及企业内部存在不规范的采购流程和外包市场鱼龙混杂的现象(通常相比业主,外包商更难寻觅到优质的人力资源)。

筹建新工厂:维护应当先

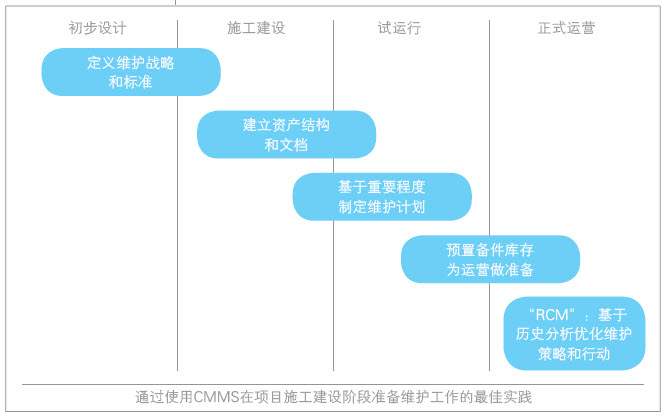

为了保障运营的可靠性,考虑到整个产业链维护意识的薄弱(工程公司、承建方通常会将维护责任推卸给业主。而此外,在国内快速修补施工问题已是常态,业主也一般也会默认无法得到竣工图这一事实),对于厂房设施和设备机械,建议业主们在项目施工设计阶段就应开展维护管理工作。

在开车前,业主应该提早准备针对公共事业和生产设备的维护计划。不要一味地相信国外的经验和流程,维护计划应顺应中国的维护大环境,从经验、习惯、技能和团队能力等不同角度的去制定。

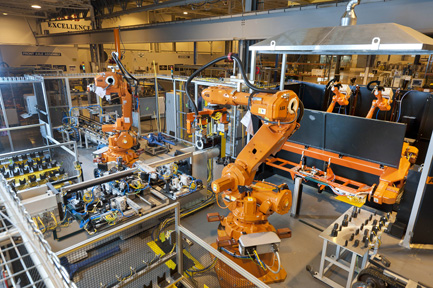

富士康曾抛出“百万机器人”计划,但问题又来了:试问有谁人以及如何来保障这么庞大数量的机器人的正常工作呢?在现实生活中,已有造价高昂的焊接机器人往往由于维护工作过于复杂而束之高阁的案例。因此,自动化程度越是高的工厂越应该将维护摆在其生产工作的首位。

简言之,在开车试运行前,根据员工的技能和背景,所有与维护相关的要素,包括组织架构在内的技术文档、巡检计划、预防性维护计划都应准备到位。但即使如此,这些计划能否落实到位还存在很大的风险。

生产运营期:落实最佳工作实践

在理想状态下,企业维护团队应开展现代化的工业维护实践培训,尤其针对是预防性维护工作的计划、管理和执行。而从目前的市场反馈看,传统的授课式培训模式并不能完全适应中国的国情。

来看传统的西方式的维护改进模式,首先供应商会为企业开展一系列的实地调研,在此基础之上为最终用户进行理论和实践培训,如有必要还会为组织重新调整组织结构,待所有一切都各就各位之后,通常会引进一套IT管理工具(维护管理系统)来进一步提升工作效率。而这样的一套方法在中国则是会获得适得其反的效果。

首先,团队成员会因受到咨询顾问的质问而感到反感(一方面是觉得丢了面子,另一方则是不服气,他们会质疑对中国国情不了解的外籍顾问随便做出的不合理的推论)。其次,由于文化水平层次不齐,授课培训的内容很快会被遗忘,而重新调整后的组织结构又不一定能得到本土团队的认可。原本可助一臂之力的信息化系统则由于实施目的和方法不恰当(过分强调流程审批、行政管理、控制工时等直接成本的节约)也无法为企业带来实质性收益(即间接成本的下降)。

经验证明,高科技,尤其指能迎合本土企业需求的维护管理解决方案是重整企业维护组织结构、构建维护历史数据库(事件、原因、影响)、制定改进决策(从技术/财务分析角度)、培训在职员工、落实最佳预防性维护工作实践和辅助积累起企业自己的技术知识体系的绝佳的改进催化剂和工具。由此,组织就能减少对所谓的专家团队或不稳定的优秀人力资源的依赖。

拒绝崇洋媚外:走自己的路

近年来,政府一直在加大力度推进信息化改革,旨在利用IT作为工具在各行各业贯彻最佳作业实践。如今,智能手机、互联网应用已深入到每个人,尤其是年轻人的生活。借此契机,将人们已习惯和熟知的移动互联网技术融入到日常的生产劳动中,可有效地激发员工的兴趣和动力。

上述推荐解决方案其实在国内的外企中也并不多见。外企高管一般不削于为其中方团队装配高科技管理工具,因为在他们看来中国制造的特质就是低成本、低素质、低技能。而反观这些企业的欧洲工厂,仍有可能还在依靠工业革命所积累的沉淀,遵循着传统的管理模式,信息化程度实际远不及国内同行。当越来越多的倡导西方先进理念的项目在中国碰壁后,以信息化工具作为催化剂的维护改进项目则基本可在一年内甚至数月内发现并修复企业所存在的管理问题,从而可快速收回投资回报。